Visión general de la tecnología de gemelos digitales en manufactura

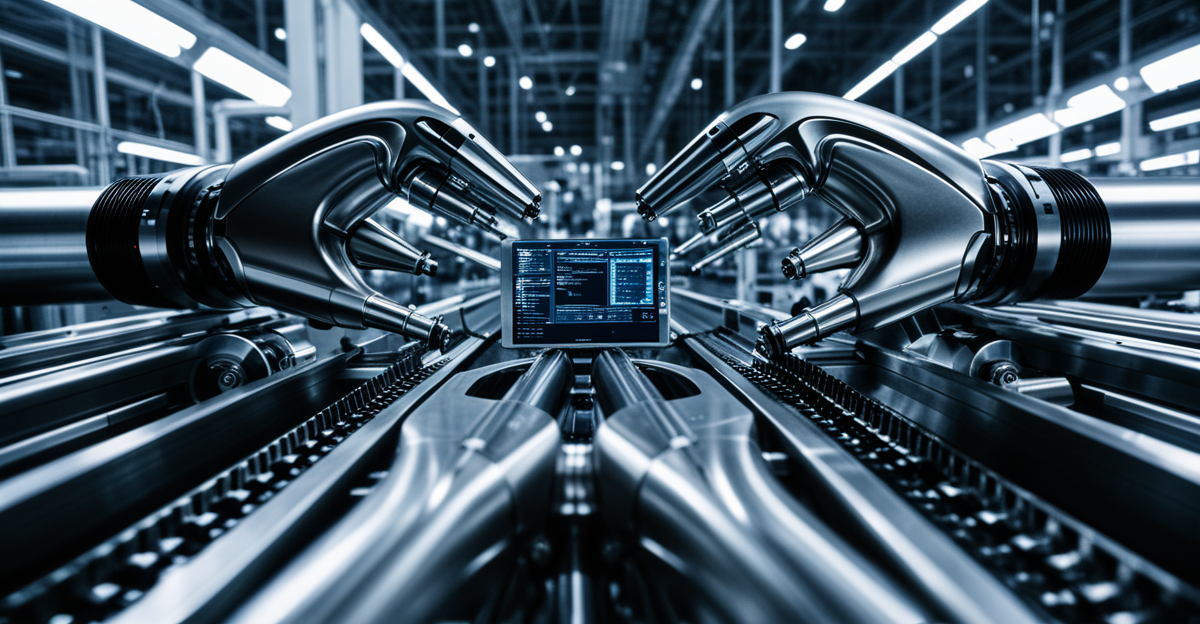

La tecnología avanzada de gemelos digitales consiste en crear una réplica virtual y dinámica de un producto, proceso o sistema real, que permite simular, analizar y optimizar su comportamiento en tiempo real. Estos modelos digitales no solo replican las propiedades físicas, sino que integran datos operativos para ofrecer una representación fiel y actualizada.

Este avance supera a las simulaciones tradicionales que se basaban en escenarios estáticos y previsiones limitadas. En la industria manufacturera, la adopción de los gemelos digitales ha evolucionado desde simples modelos 3D hasta sistemas complejos integrados con sensores IoT y análisis predictivos. Esta evolución ha permitido a los fabricantes anticipar fallos, probar diseños y mejorar procesos sin necesidad de paros físicos o prototipos costosos.

También para leer : Descubre cómo la inteligencia artificial potencia la eficiencia en las cadenas de suministro

La diferencia clave con métodos anteriores es la capacidad de interactuar con el sistema real en tiempo real, lo que posibilita ajustes instantáneos y decisiones basadas en datos precisos. Así, el uso de gemelos digitales se posiciona como una herramienta esencial para la transformación digital y la optimización integral dentro de la manufactura moderna.

Aplicaciones prácticas de los gemelos digitales en procesos industriales

Los gemelos digitales tienen un papel fundamental en la optimización de procesos industriales. Su uso en el diseño y desarrollo de productos permite simular diferentes escenarios y validar funcionalidades antes de fabricar componentes físicos. Esto acelera el ciclo de desarrollo y reduce errores costosos.

En paralelo : Innovación en software: el impacto transformador del aprendizaje automático en su desarrollo

En el monitoreo en tiempo real, la tecnología avanzada recopila datos de sensores conectados a líneas de producción, facilitando un análisis continuo. Con esta información, las empresas pueden detectar desviaciones y ajustar parámetros para mantener la calidad y eficiencia operativa. El monitoreo constante también habilita respuestas rápidas ante posibles fallos.

Además, los gemelos digitales se integran con sistemas de producción automatizados, sincronizando virtualmente cada etapa. Esta integración trae mayor control y flexibilidad, influyendo directamente en la productividad y la capacidad de adaptación a cambios en demanda o diseño.

La implementación de estas aplicaciones de gemelos digitales no solo mejora la supervisión, sino que impulsa una transformación profunda en la forma en que la industria manufacturera gestiona sus operaciones diarias, garantizando procesos más inteligentes y eficientes.

Impacto en la eficiencia y el mantenimiento predictivo

La implementación de gemelos digitales en la industria manufacturera ha revolucionado la eficiencia en manufactura al optimizar el rendimiento de equipos y líneas de producción. La tecnología avanzada permite una supervisión continua que detecta desviaciones operativas antes de que se conviertan en fallos críticos, facilitando un mantenimiento predictivo sólido.

Esto se traduce en una reducción significativa de tiempos de inactividad no planificados, ya que los gemelos digitales alertan oportunamente sobre la necesidad de intervenciones, evitando paros inesperados que afectan la productividad. Además, el uso de datos en tiempo real ayuda a planificar el mantenimiento de forma más estratégica, disminuyendo costos operativos gracias a la prevención y el uso eficiente de recursos.

En términos prácticos, la interacción dinámica entre el sistema real y su gemelo digital posibilita ajustes inmediatos para mantener la eficiencia operativa. Así, la integración de estas tecnologías avanzadas transforma los procesos industriales en ecosistemas inteligentes, donde el mantenimiento predictivo y la mejora continua convergen para impulsar la competitividad y sostenibilidad del sector manufacturero.

Casos de éxito y ejemplos del mundo real

Entre los casos de éxito más destacados en la implementación de gemelos digitales en la industria manufacturera destacan empresas líderes que han logrado transformaciones significativas en sus procesos. Por ejemplo, fabricantes que adoptaron esta tecnología avanzada reportaron mejoras notables en la precisión del diseño y la reducción de defectos, acelerando el lanzamiento de productos al mercado.

Los resultados cuantificables incluyen una disminución de hasta un 30% en tiempos de producción y una reducción sustancial en costos operativos gracias a un mantenimiento predictivo más efectivo. Estos ejemplos prácticos evidencian cómo los gemelos digitales facilitan la identificación de cuellos de botella y optimizan la gestión de recursos.

Las lecciones aprendidas señalan que la integración exitosa requiere no solo tecnología avanzada, sino también una cultura organizacional orientada a la innovación. Asimismo, la formación especializada y la inversión en infraestructura digital son claves para maximizar los beneficios y asegurar una transformación digital sostenible en la manufactura. Así, estos casos sirven como referencia para otras empresas que buscan mejorar competitividad mediante soluciones inteligentes.

Visión general de la tecnología de gemelos digitales en manufactura

Los gemelos digitales son representaciones virtuales precisas de sistemas o productos reales que integran datos en tiempo real para replicar y predecir comportamientos. Esta tecnología avanzada va más allá de las simulaciones tradicionales, que suelen ser estáticas y no actualizadas, al permitir una conexión dinámica entre el modelo virtual y el proceso físico.

En la industria manufacturera, la adopción de gemelos digitales ha evolucionado rápidamente. Inicialmente, se utilizaban modelos 3D básicos, pero hoy en día incorporan sensores IoT y capacidades de análisis predictivo, lo que facilita la toma de decisiones informadas y ajustes al instante.

La principal diferencia frente a métodos antiguos reside en la interacción continua con el entorno real, lo que posibilita una gestión más eficiente y flexible. Así, los gemelos digitales se han convertido en una pieza clave dentro de la transformación digital, ofreciendo un soporte robusto para optimizar operaciones y responder ágilmente a cambios en los procesos industriales.

Tendencias futuras y perspectivas de los gemelos digitales en manufactura

La evolución del futuro de los gemelos digitales está estrechamente vinculada a avances en inteligencia artificial y modelado digital, que prometen aumentar la precisión y autonomía de estos sistemas. La integración de algoritmos avanzados permitirá predecir comportamientos complejos en tiempo real con mayor exactitud, facilitando decisiones más rápidas y certeras en la industria manufacturera.

Las tendencias tecnológicas apuntan a una expansión de los gemelos digitales hacia nuevas áreas dentro de la cadena de valor, incluyendo la gestión de la logística y el ciclo de vida del producto. Esto abrirá oportunidades para optimizar no solo la producción, sino también la distribución y el soporte postventa, incrementando así la competitividad global.

Además, la adopción masiva de tecnologías conectadas bajo el marco de la industria 4.0 potenciará el intercambio de datos entre sistemas físicos y digitales, creando ecosistemas industriales inteligentes y sostenibles. El impacto en la sostenibilidad será significativo, al permitir un uso más eficiente de recursos y reducir la huella ambiental de la manufactura mediante simulaciones y ajustes precisos antes de ejecutar procesos reales. En suma, el futuro de los gemelos digitales redefine la fabricación con una visión integrada, inteligente y responsable.